- 3528

凯撒斯劳滕智能工厂(SFKL)通过推出全新参考架构,为德国及欧洲工业未来呈现了核心构建模块。该理念旨在为生产系统、IT系统与数据空间建立智能、互操作且安全的数据互联基础,从而支持国家"制造-X"倡议目标的实现。数字化进程中最重要的考量之一,是决策与投资的未来适应性。

"加速工程实施与流程优化"

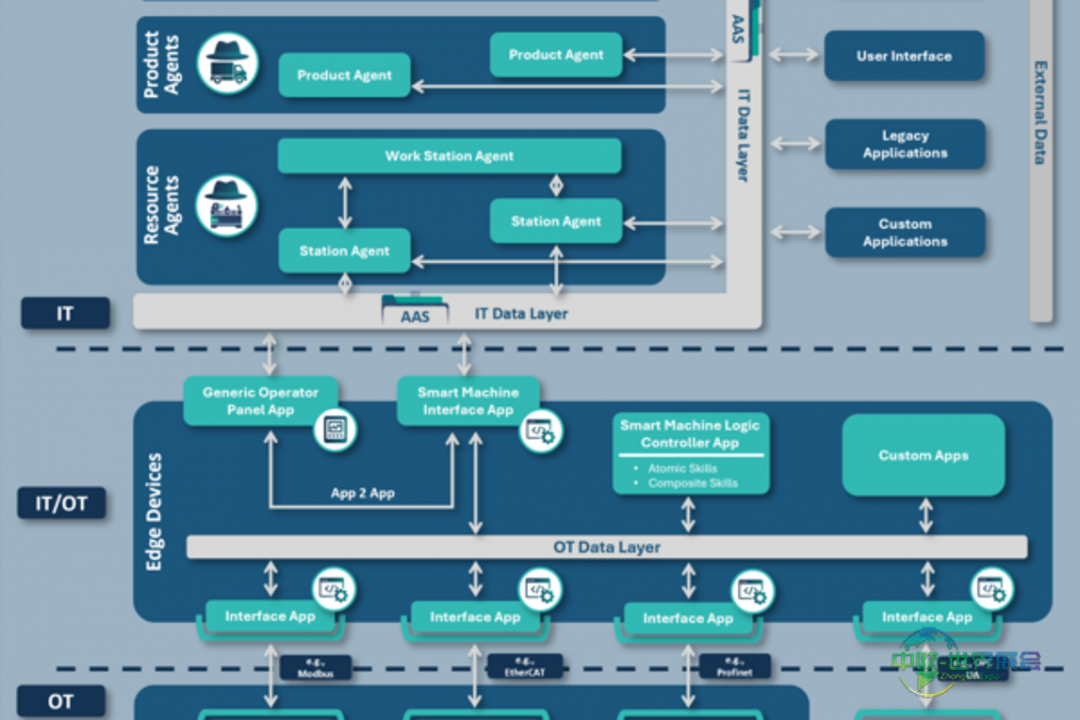

据开发者介绍,智能工厂参考架构实现了生产全流程数字化。"其技术谱系涵盖基于边缘的模块化控制技术、统一IT数据层,直至代理人工智能,同时兼容开放数据生态系统",架构蓝图创建者之一Martin Ruskowski教授解释道,"连'制造-X'中的MX端口原则也已在我们这里实现软件化。各要素相互衔接,通过加速工程实施和优化流程保障工业未来竞争力。"

推动IT/OT融合的关键贡献

工业价值链正面临深刻变革。全球性危机、专业人才短缺与日益严格的监管要求持续加大企业压力。为保障长期竞争力与创新能力,需要建立全链路互联、数据驱动的生产系统。参考架构正是为此而生:它创建了无缝连接运营技术(OT)与信息技术(IT)的技术基础,实现安全、可互操作且跨厂商的数据交换。"我们特别关注现有工厂的数字化转型",刚发布的《智能工厂参考架构》白皮书作者之一Simon Jungbluth强调,"我们要证明数字化并非必然意味着整套设备更新,即便是轻量级算法也能显著优化生产。"

五步实现数字孪生驱动制造

"通过智能工厂参考架构,我们展示了未来工厂如何实现互联、灵活、智能的运作思维",Ruskowski阐述道,"这是企业迈向互联数据经济体的实用指南。我们当然会通过社区和智能工厂学院提供全方位支持。"

实现自我评估与目标规划

该架构规划了基于数字孪生实现自组织工厂的五步路径,具体包括:建立数字基础、数据价值挖掘、流程优化、分布式控制以及自主协同。企业可借此开展自我评估并制定发展目标。"自组织工厂并非通过技术跃进实现,而是需要经过系统规划的多阶段转型过程",Ruskowski总结并强调,"我们并非要求所有工厂都必须实现完全自组织。企业最清楚自身目标,我们只是为其转型之路提供支持。"

新一代工厂自动化的发源地

该架构的三层模型——由OT层、IT/OT耦合层与IT层构成——实现了机械设备、边缘设备与云应用的协同整合。基于OPC UA、AutomationML及管理壳等标准化技术,为互操作性、模块化及安全数据流奠定基础。

实践中的原则应用

生产单元_PHUKET的应用案例进一步展示了这些原则的落地实践:智能设备自主调控,AI代理实现柔性生产规划,数据通过标准化接口实时联动。"这正是我们选择'新一代工厂自动化发源地'作为口号的缘由",Jungbluth表示,"因为我们已在践行这些原则。"

本平台所刊载的资讯来源于外部公开信息及合作方提供,由“中欧世界展会网”进行翻译整理,旨在为用户提供便捷的展会信息参考。我们致力于打造一个汇集全球展会时间与地点信息的服务平台,并可提供展位预订、参观协助、设计搭建等第三方服务对接。

相关资讯仅供参考,不构成任何确定性承诺或要约,亦不对其准确性、完整性承担法律责任。用户基于本平台信息所做的任何决策与行为,均需自行核实并承担相应风险。

如需进一步服务或确认信息,敬请垂询:400-837-8606(24小时客服)。